Von der Konstruktion über den Spritzguss-Werkzeugbau und serienreife Prototypen bis hin zur Serienproduktion im Kundenauftrag - auf Wunsch inklusive individueller Verkaufs-Einzelverpackung und -etikettierung. Mit dem Einsatz modernster Spritzgusstechnologien, welche manuelle Kleinserienfertigungen aber auch vollautomatisierte Fertigungszellen mit Roboterhandling für Millionenstückzahlen beinhalten, erreichen wir höchste Flexibilität für unterschiedlichste Kundenanforderungen.

Im Gegensatz zum Thermoplast-Spritzgussverfahren werden bei der Flüssigsilikonverarbeitung zwei Komponenten verwendet. Diese werden durch exakte Mischung in ein hochtemperiertes Werkzeug eingespritzt. Der Einsatz von Flüssigsilikonen (LSR) bietet eine Fülle von Vorteilen – neben einer hohen Elastizität und kurzen Zykluszeiten durch Katalysatoren bietet Silikon vor allem die Darstellbarkeit von komplexen Bauteilgeometrien, die nur mit großen Hinterschnitten erreicht werden können. Auch die Dosierung von sehr kleinen Schussgewichten ist durch Flüssigsilikone möglich. Durch die Geruchs- und Geschmacksneutralität und die hohe Beständigkeit gegen Chemikalien und Umwelteinflüsse ist Silikon, speziell im Medizin- und Lebensmitteleinsatz, ein favorisierter Werkstoff.

Technische Parameter

Materialerfahrung

Beim Thermoplast-Spritzgussprozess wird das Granulat aufgeschmolzen und unter entsprechendem Einspritzdruck in ein gekühltes Werkzeug gespritzt. Thermoplaste haben den Vorteil, dass sie sich hervorragend zu Mehrkomponenten-Bauteilen verbinden lassen. Unser Produktportfolio umfasst ein breites Spektrum von rein technischen Komponenten bis hin zu transparenten Sichtteilen mit hochwertigen Oberflächen (z.B. Brillenbügel). Ein moderner Maschinenpark mit halb- und vollautomatischen Anlagen, zentraler Materialversorgung, Heißkanal-Werkzeugen, automatisierten Entnahmeprozessen kombiniert mit einem erfahrenen Team aus Spritzgussspezialisten erwartet Sie.

Technische Parameter

Materialerfahrung

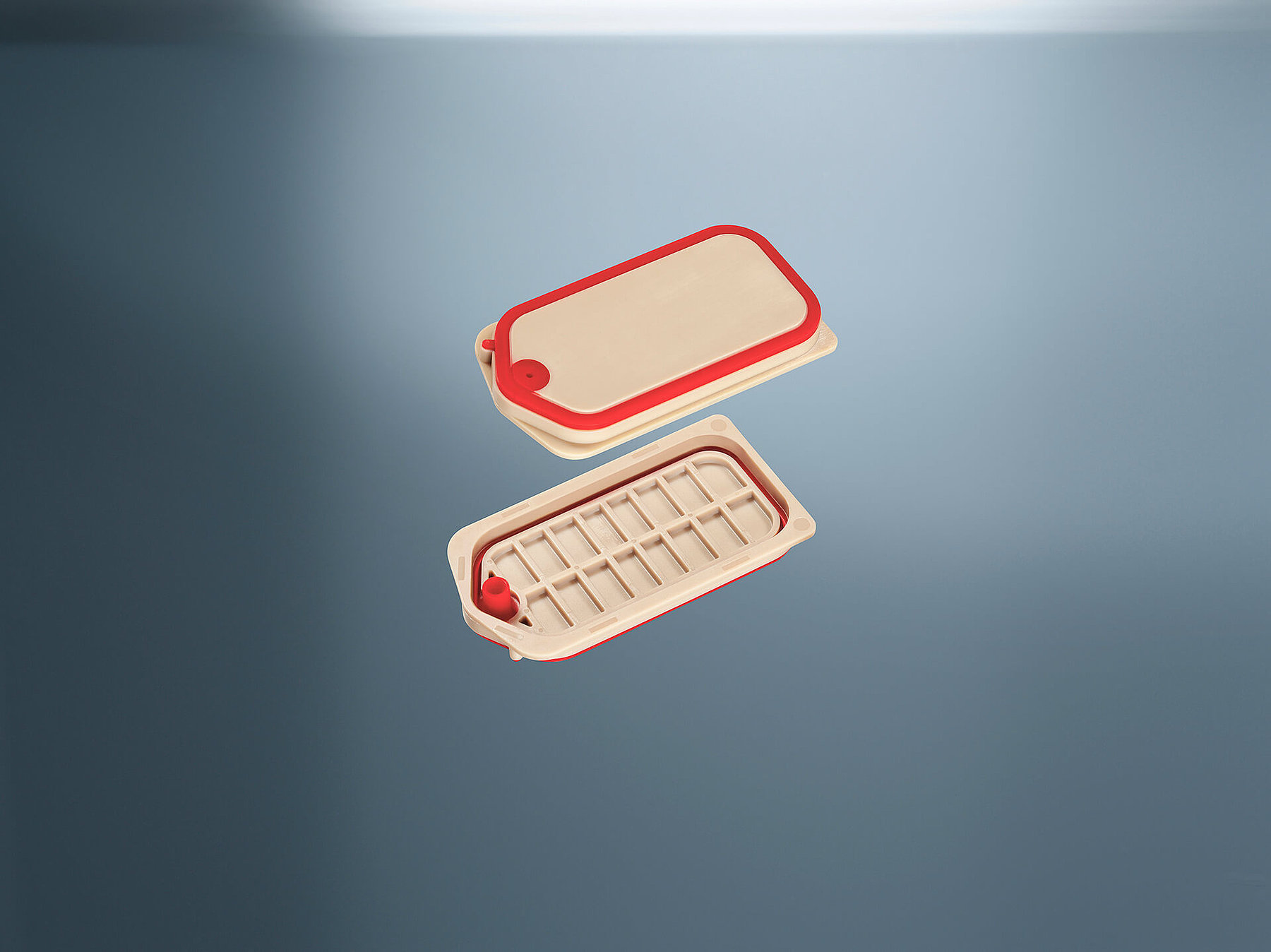

Bei der 2K-Spritzgusstechnologie wird ein Vorspritzling, welcher aus Silikon oder Thermoplast bestehen kann, unter Verwendung von Flüssigsilikon umspritzt. Außerdem kann ein Metallbauteil ebenfalls mit Silikon umspritzt werden. Je nach Stückzahl werden die Vorspritzlinge manuell oder vollautomatisch durch den Einsatz von Handlingssystemen exakt in die Werkzeugformen eingesetzt. Wir widmen uns diesem Thema seit über 20 Jahren und nicht selten haben wir die Grenzen des bisher technisch Machbaren erfolgreich verschoben. Da wir sämtliche thermoplastische Trägerkomponenten selbst herstellen, ist sichergestellt, dass beide Verbundteile perfekt aufeinander abgestimmt sind, wodurch wir einen hoch effizienten Prozess erhalten.

Technische Parameter

Erfahrung in den Materialpaarungen

Gerade in sensiblen Bereichen, wie der Medizin, sind höchste Anforderungen an Sauberkeit und Reinheit zu erfüllen. Unsere Infrastruktur für Reinraumfertigung ermöglicht eine Produktion über die gesamte Wertschöpfungskette unter DIN ISO 14644-1 Klasse 8 Bedingungen. Durch ständige Überprüfung stellen wir sicher, dass die vorgeschriebene Luftgüte jederzeit im Reinraum eingehalten wird. Somit können wir Ihnen das gewünschte Produkt unter Reinraumbedingungen versandfertig produzieren und garantieren dadurch höchste Sauberkeits- und Qualitätsstandards.

Technische Parameter

Metallfertigung

Unsere eigene Metallfertigung umfasst die Fertigungstechnologien Löten, Biegen und Stanzen. Neben der Herstellung von reinen Metallteilen für den Optikbereich (Brillenbügel/Stegstützen) werden Einlegeteile mit hohen Qualitätsanforderungen für die interne Weiterverarbeitung gefertigt.

Tempern

Beim Temperungsprozess erfolgt eine Wärmebehandlung von bereits vernetzten Silikonbauteilen, nachdem der eigentliche Formgebungsprozess schon stattgefunden hat. Durch die Temperung soll die endgültige Vernetzung der Silikonbauteile abgeschlossen werden, um die physischen Eigenschaften des Materials bestmöglich zu erzielen und die letzten verbleibenden flüchtigen Komponenten und Nebenprodukte auszugasen.

Ultraschallschweißen

Ultraschallschweißen ist eine Fügetechnologie, bei welcher das Material gezielt mittels Ultraschallvibration aufgeschmolzen und form- oder stoffschlüssig verbunden wird. Dieses Verfahren benötigt keine zusätzlichen Materialien wie Kleber und zeichnet sich durch kurze Zykluszeiten aus, da keine kostenintensiven Prozesse wie eine Vorbehandlung oder Trocknung notwendig sind. Mit dem Ultraschallschweißen garantieren wir für Ihr Produkt höchste Qualität und eine exakte Reproduzierbarkeit.

Laserkennzeichnung

Mit unserer Laser-Beschriftungsanlage werden eindeutige Produktkennzeichnungsnummern (Unique Device Identification, kurz UDI) auf Medizinprodukte angebracht. In der Medizintechnik wird der Wunsch einer eindeutigen Rückverfolgbarkeit der Produkte immer stärker. Dank unserer Laser-Beschriftungstechnologie stellen wir sicher, dass der UDI-Code auch zu einem späteren Zeitpunkt immer klar und deutlich zu lesen ist.

Montagetätigkeiten auf Kundenwunsch

Ihr Wunsch ist es, Ihr Produkt in eine Baugruppe zu integrieren? Gerne bieten wir Ihnen die individuelle Montage von einzelnen Bauteilen zu einbaufertigen Baugruppen an.

Verpacken

Um Ihr Produkt im späteren Verkauf individuell in Szene zu setzen, bieten wir auch eine Einzelverpackung und -etikettierung an. Mit unseren Blisterverpackungsanlagen sind wir in der Lage, große Stückzahlen zügig und effizient zu verpacken.

Von der Entwicklung über den Werkzeugbau und den serienreifen Prototypen bis hin zur Serienproduktion im Kundenauftrag – auf Wunsch inklusive individueller Verkaufs-Einzelverpackung und Etikettierung – bietet Frey & Winkler echten Full Service.

Sie haben Fragen oder wollen uns gerne persönlich kennenlernen? Dann freuen wir uns auf Ihre Kontaktaufnahme.